Hallo Holger,

eine Frage kann man bei Laserhub als Privatkunde bestellen?

LG

Florian

Wir freuen uns sehr dass Sie diese Webpräsenz gefunden haben, leider sind Sie nicht angemeldet und können daher diese Plattform nur eingeschränkt benutzen. Möchten Sie die volle Vielfalt unserer Community erleben, so registrieren Sie sich jetzt kostenlos & unverbindlich oder melden sich mit Ihren Benutzerdaten an.

Hallo Holger,

eine Frage kann man bei Laserhub als Privatkunde bestellen?

LG

Florian

Hallo Florian,

Ja, ich bestelle da als Privatperson. Musst halb nur obacht geben, die angezeigten Preise bei der Kalkulation sind ohne Märchensteuer.

Hallo Holger,

Okey danke für deine schnell Antwort, bei mir ist immer gekommen das ich eine ATU Nummer eingeben muss

Lg

Puh, ist schon lange her, aber wenn ich in mein Profil schaue, habe ich kein Firmenkonto.

Hallo Leute,

nicht das Ihr denkt, am Bagger geht es nicht weiter, aber manchmal läuft es halb nicht so wie gedacht, deswegen für euch ein kleines Update.

Da uns die Zusatzverrohrung am Stiel wegen der Schlauchführung und ein paar anderen Details nicht mehr „gefallen“ hat, bauen wir diese gerade um, aber dazu mehr wenn wir was vorzeigbares haben.

In der Zwischenzeit habe ich mich um ein paar weitere Details für unseren Bagger gekümmert und zwar unter anderem einen neuen Spiegel für die Fahrerkabine sowie neue Lampenhalter für das Kontergewicht aus Neusilber im Feingussverfahren. Die Siegel haben wir zuerst 3D gedruckt, aber für ein zukünftiges Projekt wollte ich das Feingiessen ausprobieren und so sind diese Gussteile entstanden. Wie ich finde, sehen die Gussteile echt gut aus und mit der Gussqualität kann ich sehr gut leben. Klar muss man die Gussteile noch etwas nachbearbeiten, aber das gehört halb einfach dazu und man darf halb auch bei den Fotos nicht vergessen, dass die Teile auf den Bildern Formatfüllend abgelichtet wurden.

Wie immer ein paar Screenshots aus dem CAD und Bilder von den Gussteilen.

Der Spiegel im CAD

Das Gussteil, hier sind noch die Angussspuren zu sehen. Die Gussteile sind noch völlig unbearbeitet

Hier die Screenshots aus dem CAD zu den Lampenhaltern

Hier die Gussteile. Es ist noch der Gussast an den Lampenhaltern dran. Das Gussteil is auch noch unbearbeitet.

Hallo Holger

sehr schön rausgekommen und filigran ![]()

Das sieht doch erstklassig aus, mit Neusilber als Bauteilmaterial habe ich mich noch nie befaßt.

Bis zu diesen Bauteilen, habe ich mich damit auch nie befasst, aber es hat mich schon immer mal gereizt. Ich habe die Teile ja auch mal zum Vergleich in Messing gießen lassen. An Neusilber hat mich die Farbe, Haltbarkeit und Bearbeitbarkeit interessiert, vor allem auch für mein nächstes Projekt.

Die Beleuchtungskörper werden z.B. an den Lampenhalter mit einer M0,8 oder M1,0 Schraube befestigt. Da muss ich noch sehen, was am besten geht. Im CAD ist eine M0,8 Schraube zu sehen. Die Stegdicke der Lampenhalter beträgt gerade mal 0,6mm, da hatte ich bedenken, aber mein Gießer meinte, dass dies kein Problem darstellt.

Der Spiegel wird mit M1,4er Schrauben an dem Haltegriffe montiert. An beide Gussteile habe ich mir versuchsweise die Beilagscheiben mit angießen lassen. Da wollte ich auch sehen wie die am Gussteil rüber kommen.

Hallo,

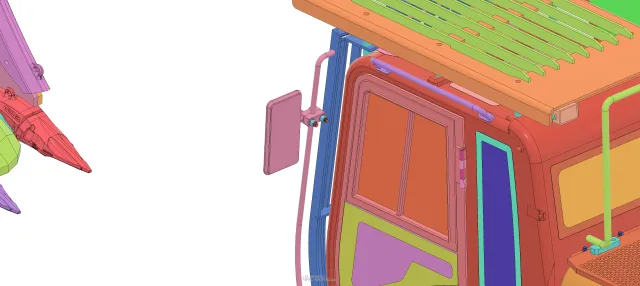

jetzt mal nichts aktuelles zum Baufortschritt zu unseren Baggern, aber da es ja so ganz langsam auf die Zielgerade geht, habe ich mal angefangen mich gedanklich mit den Aufklebern zu beschäftigen.

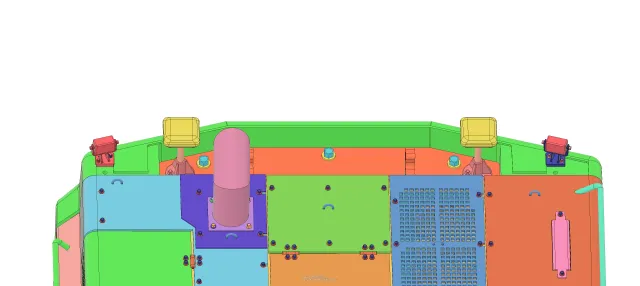

Lackiert werden soll Klaus und mein Caterpillar 385C, in dem Design wie der 385er eingeführt wurde. Es gab bei der Optik meines Wissens einmal eine Änderung, da haben wir mal kurz überlegt dieses neuere zu nehmen, aber dieses trifft nicht so meinen Geschmack da bei diesem viel zu viel schwarz vorkommt und deswegen wird er so lackiert wie er damals auf den Markt kam.

Lange habe ich überlegt, ob er komplett in den Caterpillar Originalfarben lackiert wird oder wie alle meine Modelle wieder eine spezielle Lackierung bekommt. Die Entscheidung ist dann aber schnell auf eine Speziallackierung gefallen und er wird, wie mein Actros 8x8 damals auch, im Design der Firma Rädlinger lackiert. Es muss nicht immer alles Gelb sein auf der Baustelle, ist hier wohl meine Devise.

Geplant ist, die Caterpillar Aufkleber alle zu lackieren, einzig die Schriftzüge sowie die Firmenlogos von Rädlinger möchte ich als gedruckte Aufkleber anbringen. Hier muss ich mich mal umsehen, welche Firma solche farbigen Aufkleber in einer guten Qualität herstellt. Da ich ganz dünne farbige Drucke möchte, also ohne dieses dicke Trägerpapier welche man oft bei solchen Drucken sieht, bin ich da gerade auf der Suche. Diese Drucke auf den dicken Folien gefällt mir nämlich mal überhaupt nicht und mit den letzten welche ich bestellt habe, hatte ich auch noch arge Probleme, dass diese nicht richtig gehaftet haben.

Die Lackierschablonen sollen auf einen Folienplotter von einem Freund entstehen, hab ich noch nicht selbst gemacht, werde mich da aber sicherlich reinfuchsen wie in so vieles, kann ja nur was werden. Da werde ich mich auch noch umsehen müssen welche Folien sich für die Schablonen zum lackieren am besten eignen. Die weißen Schriftzüge sollen dann ebenfalls auf dem Folienplotter entstehen. Da diese doch teilweise recht filigran sind, kommt es auf einen Versuch an ob es mit dem Folienplotter etwas wird oder ob ich hier bei einem Profi Hilfe suchen werde.

Wenn jemand aus eigener Erfahrung einen guten Druckservice für farbige dünne Aufkleber ohne diese dicke Trägerfolie kennt, dann wäre ich über Tipps dazu echt dankbar. Würde die Suche für mich um ein vielfaches erleichtern.

Jetzt erst mal ein paar Renderings aus dem CAD wie er einmal lackiert werden soll.

Brutal, schaut der später mal geil aus ![]()

Danke Basti ![]()

Ich hoffe ja Mal, dass wir das auch noch so alles umgesetzt bekommen.

Absolut geil:-) Warum sollte das nicht umsetzbar sein. Gas geben ![]()

Hallo Leute,

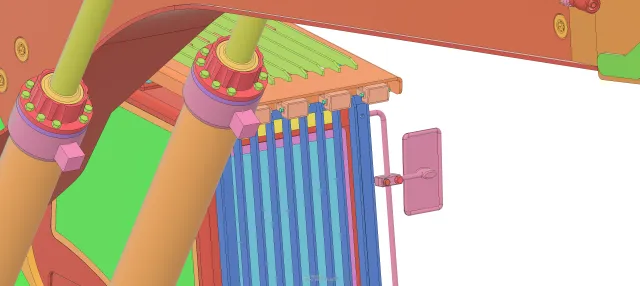

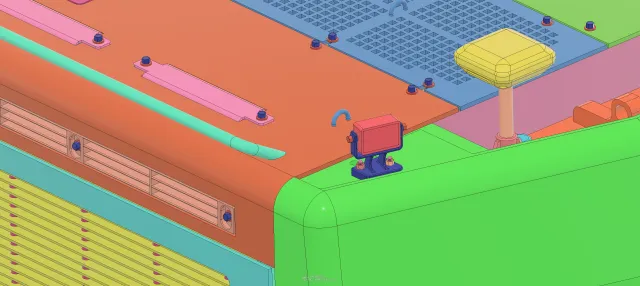

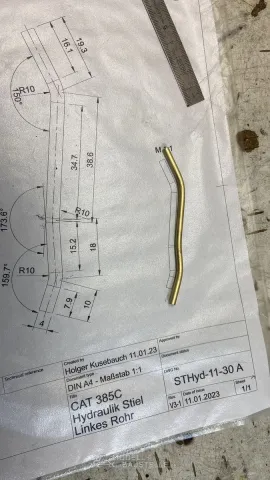

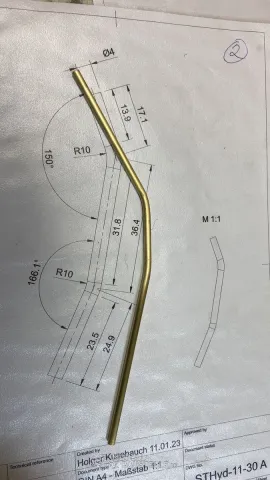

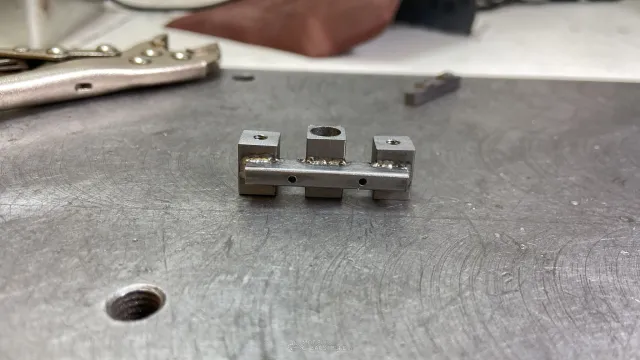

Mal wieder ein Update zu unseren Baggern. Bei der Konstruktion unserer Zusatzhydraulik habe ich versucht sehr nahe am Original zu bleiben, dass hat sich aber leider nicht als Optimal herausgestellt. Die Verschlauchung vom Arm zum Stiel wurde beim bewegen sehr stark gebogen was Klaus und mir überhaupt nicht gefallen hat. Auch waren die Schnellkupplungen zu nahe am Löffel, was im Betrieb auch suboptimal gewesen wäre. Also hab ich mich im CAD noch mal ran gesetzt und eine neue Variante konstruiert. Bei der Überarbeitung haben wir dann auch noch die großen M5 Schnellkupplungen gegen die Premacon M3 „Oil-Stop“ Schnellkupplungen getauscht. Diese sind in der Optik um einiges filigraner und passen deutlich besser zum Modell als die alten.

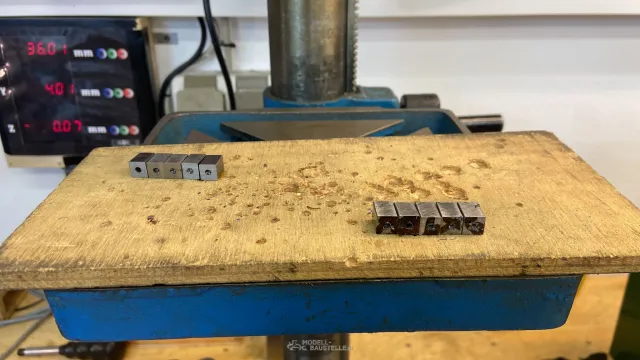

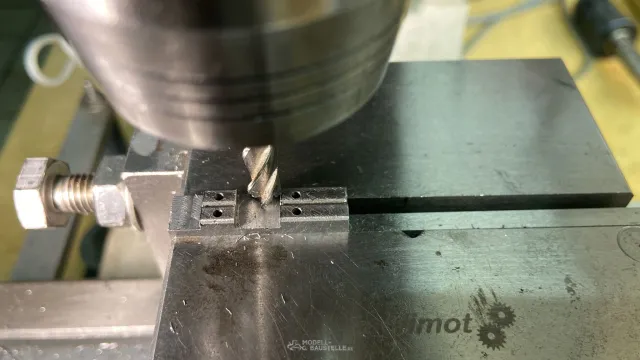

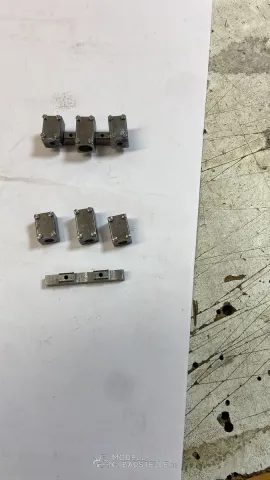

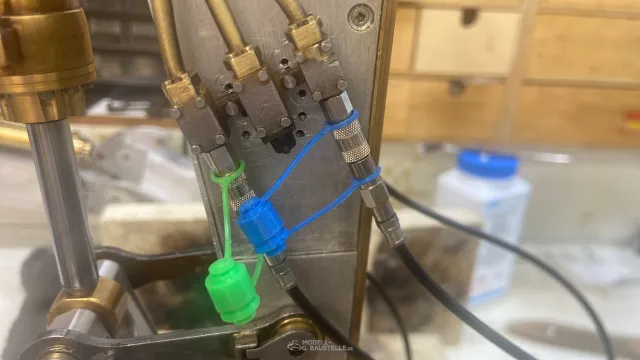

Durch das ändern des oberen 90° Winkels erreichen wir nun einen weicheren Übergang zu der Arm Verrohrung. Klaus hat sich an das Biegen der Rohre und an das Fräsen der neuen Halter gemacht. Die Rohre wurden in die neuen Halter Hart eingelötet und die SAE Attrappen wurden dann noch weich angelötet. Zum Schutz der Schnellkupplungen haben wir uns dann noch farbige Staubschutzkappen von einem Modellbaukollegen besorgt. So wird zusätzlich auch gleich kenntlich gemacht, welcher Anschluß für das Schwenken der Anbaugeräte und welcher Anschluß für die Arbeitszylinder dient.

So und nun Bilder zu unserer Zusatzhydraulik

Erste Version unserer Zusatzhydrauik

Vergleich Erste Version zur zweiten Version

Herstellung der neuen Version

Sehr schön wieder umgesetzt von euch beiden,gefällt mir ![]()

![]()

Danke dir Thomas, wir und vor allem Klaus, geben uns die größte Mühe ![]()

Wo sind denn eure Schmutzkappen her und aus was sind die?

Wo sind denn eure Schmutzkappen her und aus was sind die?

Würde mich auch interessieren! Die sind mal richtig gut.

Die hat mir ein Modellbaufreund auf Anfrage gedruckt. Er hat diese auch für verschiedene Schnellkupplungen im "Angebot".

Ich habe mit Thomas ( aufbassa ) gesprochen und er wird sicch hier noch einmal direkt dazu melden.

Hier noch einmal ein paar Bilder zu den Staubschutzkappen

Hallo Leute,

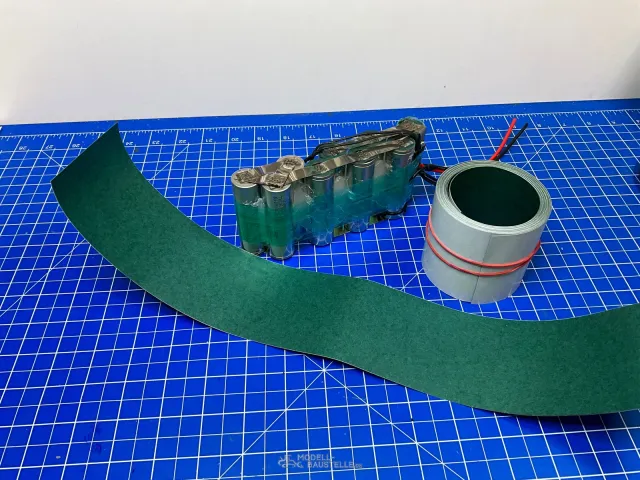

da es ja so langsam in den Endspurt bei unseren Baggern geht und wir noch passende Akkus brauchten, habe ich mir mal Akkus für unsere 385er gebaut.

Geplant waren eigentlich fertige 10.000mAh LiPo Akkus zu kaufen, aber da sich ja alles weiterentwickelt haben wir uns entschieden auf LiIon umzusteigen. Diese Zellen sind meiner Meinung nach nicht so anfällig wie LiPos und vom Preis, umgerechnet auf die Kapazität, recht gut.

Da wir ein Akkufach in unseren 385er haben, mussten die Akkus halb genau da rein passen. Also war mal wieder selber machen angesagt. Ich habe mich dann mal in Sachen Zellen und Akkubau eingelesen und dann alle Teile für unsere LiIon Akku bestellt. Als Zellen habe ich mich für 21700 entschieden, da es diese derzeit mit einer Kapazität von 5.000mAh gibt. Ausgesucht habe ich mir Samsung INR 21700 - 50G Zellen, da diese für meine Ansprüche völlig ausreichend sind für unsere Bagger und ich die Zellen von den maximalen Lade- und Entladewerte nicht einmal im Ansatz ausreize. Aufgebaut wurde der Akku als 3S3P was eine rechnerische Kapazität von 15.000mAh ergibt.

Zum konfektionieren der Akkus habe ich mir eine Lehre auf meinem 3D Drucker erstellt, so dass ich genau auf die Maße komme damit der Akku in das Akkufach unseres 385er noch schön hinein passt. Die Zellen habe ich mit Heißkleber zusammengeklebt und dann den Akku noch einmal mit Klebeband umwickelt. Auf die Pluspole der Zellen wurden vorgestanztes Isolierpapier für 21700er Zellen geklebt, welche einen Kurzschluss verhindern sollen. Danach wurde das Nickelband mit meinem Punktschweißgerät angebracht. Als Nickelband habe ich 0,15x10mm verwendet. Um auch mit höheren Strömen laden zu können habe ich dieses doppelt „angeschweißt“, so wird bei einem Ladestrom von 30 Ampere die Nickelstreifen nur etwas warm. Die Strom- und Balancerkabel wurden angelötet, an Stellen die ich vorher mit Schleifpapier etwas aufgeraut habe. Der komplette Akku wurde dann noch zum Schutz komplett mit Isolierpapier eingepackt und noch einmal mit Klebeband umwickelt. So sind die Zellen recht gut geschützt und der Pack hält so auch was aus. Schrumpfschlauch noch rum und fertig ist der Akku für unsere Bagger.

Für diejenigen die es Interessiert, die Kosten für alle Teile, für einen 15.000mAh Akku, liegen ungefähr bei 50€. Das Punktschweißgerät (DH30 von minderRC) hat mich 40€ gekostet ( Preise aus 03/2023)

Hier mal ein paar Fotos von den einzelnen Bauschritten.