Hallo,

zur Vollständigkeit des Beitrags. ich musste das Video des Baggers in U-Tube neu hochladen, fragt nicht wiso...

Damit ist der Baubericht wieder komplett.

Grüße

Philipp

Wir freuen uns sehr dass Sie diese Webpräsenz gefunden haben, leider sind Sie nicht angemeldet und können daher diese Plattform nur eingeschränkt benutzen. Möchten Sie die volle Vielfalt unserer Community erleben, so registrieren Sie sich jetzt kostenlos & unverbindlich oder melden sich mit Ihren Benutzerdaten an.

Hallo,

zur Vollständigkeit des Beitrags. ich musste das Video des Baggers in U-Tube neu hochladen, fragt nicht wiso...

Damit ist der Baubericht wieder komplett.

Grüße

Philipp

Hallo Andi,

gute Lösung mit deiner "Rutschkupplung". Das gleiche Problem habe ich auch an meinem Liebherr R920. Ich habe als Drehantrieb ein Ø22mm Planetengetriebe eingebaut. Die kleinen gesinterten Zahnrädchen halten den Kräften beim Drehen auch nicht stand, und so hab ich schon das 2. Getriebe hopps genommen. ![]() Zum Glück kann ich Zahnräder vom ersten reintauschen

Zum Glück kann ich Zahnräder vom ersten reintauschen ![]()

So sah es bei dir dem Bild nach zu urteilen auch aus. Das ganze Drehmoment ging in die kleinen Zahnrädchen...

Bin gespannt wie's weitergeht.

Grüße Philipp

Moin,

super klasse gemacht. hat bestimmt Spaß gemacht im Schnee. Auch das das Mit den Zylindern so reibungslos funkt motiviert mich für meine Projekte ![]()

Was für eine Hydrauliktechnik hast du verbaut? Sound und Optik sieht nach Lesu aus...![]()

Grüße

Philipp

Servus Andi,

ne Ausbildung habe ich dort nicht gemacht, nur in der Reparatur gearbeitet.

Was du sagst ist richtig, HSM gibt sich da wirklich alle Mühe. Aber das musst du als so "kleiner" Hersteller auch tun, weil der Markt jetzt ohnehin nicht so groß ist, und die Global Player wie Ponsse, JD u.a. schon einiges wegsaugen. Da muss man sich dann eben auf Nieschen spezialisieren, und HSM hat das eben mit Adler zusammen für den Steilhang getan. Da kann denen glaub auch kaum einer was vormachen.

Ich hab so ein Gerät hier auch schon in klein stehen. Das wird super wenn man mal Maß nehmen will. Is wie üblich 1:50

Grüße

Philipp

Hallo Andreas,

das ist ja ein sehr sehr cooles Projekt an dem du da arbeitest. Für irgendwann habe ich mir so ein Modell auch mal vorgenommen. Ich habe selbst vor einigen Jahren mal bei HSM in Neu- Kupfer gearbeitet, und kenne deshalb auch die Maschinen. Immer wieder beeindruckend die Kraft und Leistung, die die "in den Wald" bringen. Auch die Adler- Winden haben ordentlich Schmackes. Wirst du da auch eine einbauen/ nachempfinden?

Bei der Zylinderlösung im Knickgelenk bin ich echt mal gespannt, ob du auch immer die notwendige Power zusammenbekommst um das Gefährt im Dreck zu knicken. Jedenfalls hast du die Angriffspunkte für die Zylinder besser ausgeführt als HSM damals. ![]()

Grüße

Philipp

Interessanter Punkt den du da ansprichst. Ich hoffe mal dass das bei den Drücken die wir nutzen (<50Bar) weniger ins Gewicht fällt. Die Drehschieberventile sind ja so gesehen auch unsymmetrisch mit Druck intern beaufschlagt und funktionieren trotzdem

Das mit dem Druck fällt sogar extrem ins Gewicht!

Also ich hatte das mit den Drehbolzenventilen ja auch schon probiert. Der anliegende Druck war auch bei 12 bar schon so stark, dass das Servo ( Hitec HS65MG) das nicht mehr so recht gepackt hat.

Was du bezüglich den Drehschieberventilen sagst muss man etwas differenzieren.

Die Premacons/Jung "Schwimmen" im Prinzip schon im Druck, weil die Nieren ja durchgefräst sind und das Öl theoretisch schon in die Luft zwischen Schieber und Gehäuse drückt, auch wenn da nur 1000stel sind.

Ich hatte mal ein Magom zerlegt, und da sieht die Sache dann ganz anderst aus. Die sind halt günstig gebaut, und deshalb auch nicht so effizient. Magom nutzt da die Übermaßpassung vom O-Ring als Federwirkung, um dem von unten kommenden Öldruck entgegenzuwirken, weil die Nieren nicht durchgefräst sind und der Öldruck den Schieber hochdrückt. A really genious move, ![]() wenn auch meiner Meinung nach eher Pfusch.

wenn auch meiner Meinung nach eher Pfusch.

Und deshalb brauchen die auch so ewig große Servos, um die Stellkraft zusammen zu kriegen.

Was ich damit sagen will. Es MUSS lastfrei laufen, sonst reicht die Stellkraft nicht.

Auch das mein Plan Messing zu nutzen in Punkto Verschleiß nicht perfekt sein wird ist klar, dem Gegenüber muss man aber mal die eigentlichen Betriebsstunden bei den meisten in Relation setzen.

Betriebsstunden halte ich in unserem Bereich tatsächlich für ein zu vernachlässigendes Argument. Ich verstehe auch nicht, dass bei vielen der "erstklassige/ hochwertige/ feinste/ was auch immer" Stahl so hervorgehoben wird. Ja gut wird nicht so schnell heiß wie Alu aber Messing langt vollkommen da has du Recht.

Grüße

Philipp

Hallo,

ja was ihr beiden schreibt ist vollkommen richtig. Mir gefällt zwar der Modellbau mit Hydraulik, aber die zu bezahlenden Preise sind für mich einfach nicht vernünftig abbildbar, immerhin reden wir hier von Hobby und nicht von Industrie.

Wie die Ventile genau aufgebaut sind weiß ich wirklich nicht. ![]()

Ich habe bei den Drehbolzenventilen aber immer den Eindruck, dass der Druck da einseitig anliegt. Der muss ja aber von mindestens beiden Seiten kommen oder noch besser in einer Ringnut verlaufen, um den Bolzen "schwimmen zu lassen". Ich glaube das wird bei den Drehbolzenventilen so das Hauptproblem sein.

Ich habe mich schon mit dem Gedanken getragen einmal die Leimbachventile zu schrumpfen. Mal sehen was dadraus irgendwann wird. Jedenfalls meine ich, dass die dankbarer herzustellen sind als die gebräuchlichen Drehkolbenventile. Mein Ziel sind Ventile mit einem Bauraum von so lxbxh 50x20x12, weil ich eigentlich nie Platz habe ![]()

Gruß

Philipp

Hallo Community,

ich habe neulich durch Zufall die Ventile von Tobias Braeker entdeckt.

Seit dem ich die gesehen habe zerbreche ich mir den Kopf darüber wie die gemacht sind.

Was ich so gelesen habe sind die Ventile ja etwas unglücklich gefertigt worden oder sind sie nicht richtig glaufen?

Kann mir jemand der sie kennt den Aufbau erklären, und evtl. auch wo aus eurer Sicht das Problem mit ihnen lag?

Sind sie u.U. doch nicht so lastfrei gelaufen?

Ich würde mich freuen wenn da zu jemand Infos hätte. Ich verstehe zum Beispiel nicht, wie die Überkreuzung von P und T funktionieren soll, weil in den Videos beim öffnen die Bohrungen durchgebohrt sind (man kann bei ganz offen halt durchgucken)🤔

Beste Grüße und frohe Weihnachten

Philipp

Hallo,

vielen Dank für die Loorberen. Ja der kleine Bagger macht echt Spaß. Das Planierschild leckt noch etwas habe ich festgestellt. Das liegt aber an den Hydraulikleitungen. Da sind die Anschlussnippel im Durchmesser zu klein.

Damian, es gibt einen sehr ausführlichen Bericht des Tigercat beim VTH Verlag. In der aktuellen Zeitschrift "Truckmodell - Sonderheft Land- und Forstmaschinen" (oder so ähnlich) ist er gerade wieder drin.

Grüße

Philipp

Halloooo ![]()

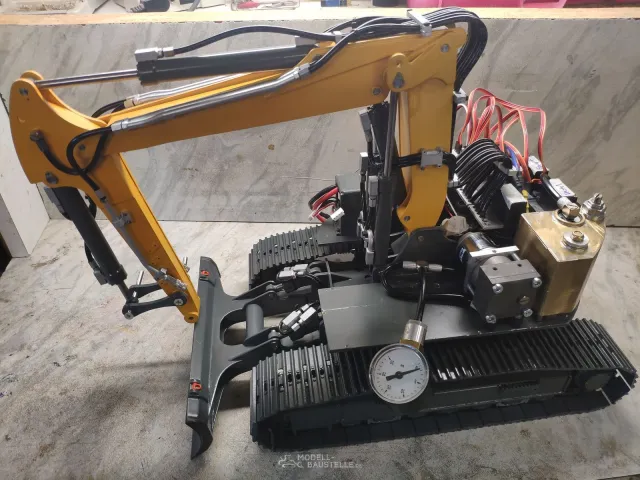

es ist vollbracht, der Liebherr ist fertiggemacht.

Ich lasse zuerst einmal die Bilder für sich sprechen...

Nach dem ich ewig an den Ventilen gearbeiet habe, was mich beinahe zur Weisglut trieb, habe ich misch schlussendlich doch dafür entschieden, die Originalen Premaconventile einzubauen. Und siehe da, es läuft wunderbar. Trotzdem möchte ich mich nicht geschlagen geben und mich später nochmals an meinen Ventilen versuchen. Ich kann es nicht glauben, dass ich das nicht hinbekomme.

Die Steuerung des Modells muss ich noch optimieren. Im folgenden Video sieht man das recht gut, dass ich hier noch nacharbeiten muss. Die Pumpe soll ja auch nicht immer laufen, da sonst mein System sehr sehr heiß wird.

Ich bin sehr zufrieden mit dem Modell, muss allerdings noch an der Zuverlässigkeit arbeiten. Nach dem Tigercat ist das nun die Zweite Maschine die ich gebaut habe, und dafür ist sie mir sehr gut gelungen.

Licht gibt es leider aktuell noch keins, da mir auch déin Kanal zum Ansteuern auf der Funke fehlt. Aber was nicht ist kann ja noch werden.

Und nun wie versprochen noch ein paar Bewegtbilder des Compact.

Grüße Philipp

Hello Technicjan,

as far as I can see it mainly depends on the system you want to operate with. CTI is using only electric driven cylinders, while Magom uses a whole hydraulic System. Its clear that the hydraulic system is more capable of carrying heavy loads. But it also requires more maintenance. As you said you dont want to carry heavy loads. Also with a loader you normally digging things like loose gravel. So I think I would recommend you the CTI product. Also because you dont gonna have problems with leakage at the hydraulic components.

Hi Christian,

ein absolut geniales Modell mit einenm so hohen Dtailgrad hast du da gebaut. Ich bin richtig neidisch. Ich bin schon sehr gespannt auf deine Kabineneinrichtung. Hast du irgendwo ein Original zum Maßnehmen oder wie bekommst du die Details?

Viele Grüße

Philipp

Hi Lennard,

ja das hilft mir devinitiv. Ich bin da wirklich noch unschlüssig. Der einzige Grund warum ich mir einen SLS anschaffen würde ist die Feinheit, Glätte und Präzision der Teile. Allerdings hab ich auch mit dem FDM Anycubic schon Wandstärken und Details um 4 Zehntel gedruckt, und das reicht mir meist auch. Was mich dabei nur stört ist das mit den Schichten und dem Spachteln. Wenn es da ein vernünftiges Verfahren zum Glätten gäbe wäre das eine super Hilfe. Ich muss mir das wirklich nochmal durch den Kopf gehen lassen.

Mfg

Philipp

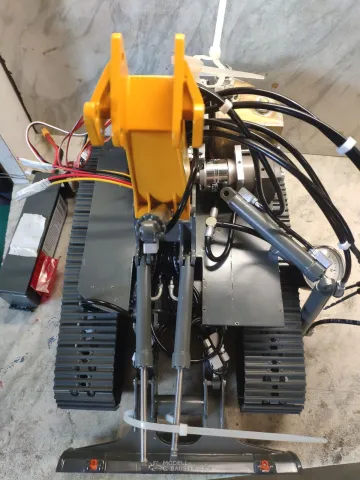

So. Nach dem Ausflug in die Ventilkunde ![]() kommen wir jetzt zum eigentlichen Zweck, dem Bagger. An dem ging es auch ein großes Stück vorran.

kommen wir jetzt zum eigentlichen Zweck, dem Bagger. An dem ging es auch ein großes Stück vorran.

Der Unterwagen hat in der Zwischenzeit schonmal seine Farbe bekommen.

Was mir nicht so ganz gefällt sind die Zylinder für das Planierschild. Ich kenne das Original jetzt nicht im Detail, aber ich wundere mich schon, wie die mit so einem kurzen Zylinder eine so extrem große Auf- und Abbewegung des Planierschilds hinbekommen. Mein Schild reicht mit der Unterkante leider nur ca. 2 cm "unter die Erde" ![]() und das obwohl ich den nutzbaren Zylinderhub auf ein Maximum gebracht habe. Aber vielleicht ist auch meine 1:50 Modellvorlage nicht exakt gewesen und die Anlenkgeometrie stimmt nicht.

und das obwohl ich den nutzbaren Zylinderhub auf ein Maximum gebracht habe. Aber vielleicht ist auch meine 1:50 Modellvorlage nicht exakt gewesen und die Anlenkgeometrie stimmt nicht.

Weiter ging es dann mit dem Oberwagen und mit der Hydraulik. Die habe ich einmal komplett eingebaut und ansgeschlossen, um sie zu Testen. Dass das Öl aus der Drehdurchführung nicht überall hinfließt saß der Oberwagen auf´m Eimer. ![]()

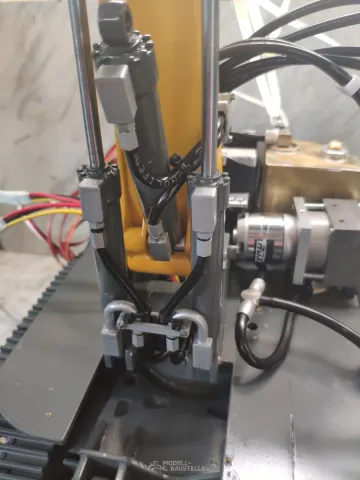

Ich habe die Schläuche und Zylinder gleich am Ausleger eingebaut, um schon die richtige Länge beim finalen Zusammenbau zu haben. Eng geht es in dem Compactbagger aber definitiv zu.

Zusammenbau am Ausleger, die Schlauchlänge soll gleich stimmen.

Testbetrieb in der "Ölwanne". Einer der Haupthubzylinder ist leicht undicht, und wir alle wissen was das heißt...Nacharbeit ![]()

Nachdem klar war, dass alles soweit funktioniert habe ich den Ausleger und Oberwagen montiert und getestet. Dabei habe ich auch das mit den Ventilen festgestellt und den oben beschriebenen Ausflug gemacht.

Meine verwendeten Schläuche sind normale Pneumatikschläuche, und das ist ebenfalls ein kleines Problem. Die sind nämlich sehr steif und erzeugen eine wahnsinns Gegedruck wenn ich den Ausleger in die obere Endlage bringen will. Was für Schläuche, bzw. was für Material wird denn im Modellbau verwendet? Z.b. der Schlauch von Leimbach is relativ weich. Was ist das für ein Material?

Nachdem die Hydraulik dann funktionsfähig war und alles soweit funktionierte habe ich begonnen die Elektrik und den Aufbau zu machen. Die Teile kamen wie immer aus dem 3D Drucker, welcher sich schon 1000 Mal bezahlt gemacht hat. Einziger Nachteil beim FDM ist halt die enorme Nacharbeit wegen den Schichten. Da muss man dann ewig Spritzspachteln und Schleifen. Deshalb steht schon die ganze Zeit die Überlegung im Raum einen SLS Drucker zu kaufen. Ich liebäugel da natürlich auch mit dem Photon von Anycubic. Hat den jemand im Einsatz und kann dazu ein paar Worte verlieren?

Alle Aufbauteile kommen aus dem Drucker, hier ein Seitenteil der Kabine.

Die ganze Elektrik zum Betrieb kommt über den Akku links im Bild. Unter der Kabine habe ich noch jede Menge Platz. Ich denke da über ein Soundmodul nach.![]()

Und nun zum Abschluss des Updates noch ein paar Impressionen zum aktuellen Stand. Fahrer "Anselm" hat auch schon Platz genommen und ist begeistert, muss aber noch andere Schuhe anziehen. Wer fährt schon mit seinen Sonntagsschuhen Bagger. ![]()

Das nächste Update wird es dann wohl geben wenn die Maschine fertig ist. Dann auch endlich ein Video.![]()

Liebe Grüße aus Löwenstein,

Philipp

Hallo Modellbauer,

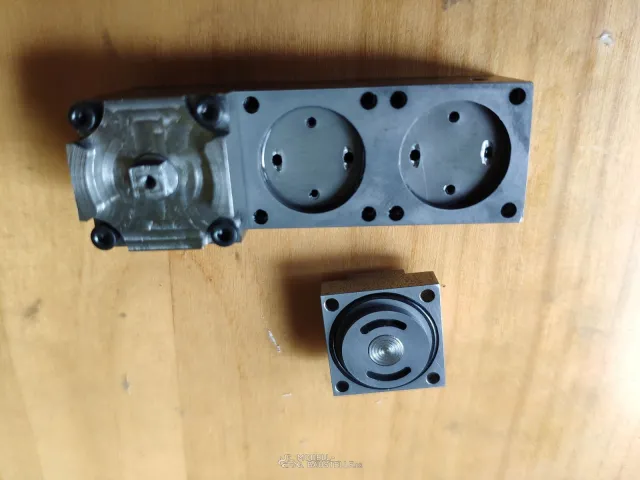

nach längerem gibt es heute ein Update zum Liebherr Compact Bagger. Das Thema mit den Ventilen hat sich doch etwas länger hingezogen. Deshalb mache ich an dieser Stelle einmal einen kleinen Ausflug zu deren Bau.

Mit den im letzten Beitrag gezeigten Ventilteilen hatte ich so meine Probleme. Ich hab sie einfach nicht dicht bekommen und hatte eine sehr große innere Leckage. Ich war der Meinung, dass die Ventilschieber schon etwas Luft brauchen, auch deshalb, weil die Parallelität der Ober- und Unterseite der Schieber nicht so 100 prozentig war. Das kam aber auch daher, dass ich die Teile von Hand erst auf einer Steinplatte geschliffen und dann auf einer Handläppplatte geläppt habe.

Als ich meinen Bagger in Betrieb nehmen wollte fiel mir jedesmal der Arm nach unten, weil das Öl einfach zurückfloss. Ich hatte einen Schieber, welcher 6 hundertstel schmäler war als seine Einfassung. Das ist der Tod für ein solches Hydrauliventil.

Also musste eine Lösung her, und die Bestand in einer Läppmaschine. Die habe ich dann auch gebaut. Mit einer alten Läppscheibe aus Grauguss und einem Getriebemotor. Betrieben wird das Ganze über das Netzgerät, das funktioniert einwandfrei. Die Halter für die Läppschalen habe ich auf meinem 3D Drucker gedruckt.

Als Schleifmittel verwende ich Siliziumkarbid (SiC), welches ich in dem im modellbau verwendeten Hydrauliköl HLP22 auflöse. Das Öl ist recht dünnflüssig, was besonders wichtig ist. Ich meine, dass beim Läppen noch dünnflüssigeres Öl verwendet wird, aber ich will keine Riesensauerei um die Läppmschine haben, das war schon jetzt der Fall ![]()

Mit der gebauten Maschine hat es dann auch sehr gut funktioniert. Ich konnte meine alten Einfassungen für die Ventilschieber zwar nicht mehr retten, dafür habe ich dann aber neue gemacht.

Auf den alten Einfassungen sieht man sehr gut, wie stark die Parallelität abweicht. Diese sind im Bild nur einseitig nochmals geläppt worden, und der Materialabtrag fand nur dort statt, wo die Teile dunkel matt und nicht glänzend sind.

Hier habe ich dann die neuen Einffassungen mit den Schiebern geläppt. Ich verwende zum Läppen 1000er SiC. Bestellt habe ich auch eine 400er Körnung, habe die allerdings nicht gebraucht. Es hat sich für mich gezeigt, dass ich die Teile jeweils eine halbe Stunde laufen lasse, sie dann umdrehe und wieder eine halbe Stunde laufen lasse, bis sie vollständig geläppt sind. dadurch erreiche ich auch absolute Parallelität. Die Ventilschieber werden anschließend nochmal je eine halbe Stunde auf jeder Seite laufen gelassen, bis sie ca. 1 hundertstel schmäler sind als die Einfassungen.

Ach ja. Bevor geläppt wird wird das gefräste Rohteil auf einer Magnetspannplatte noch überschliffen, damit Erstens die Parallelität der Ober- und Unterseite schon da ist und Zweitens das Läppen nicht so lange dauert.

Damit habe ich auch absolute Dichtigkeit der Ventile hinbekommen.

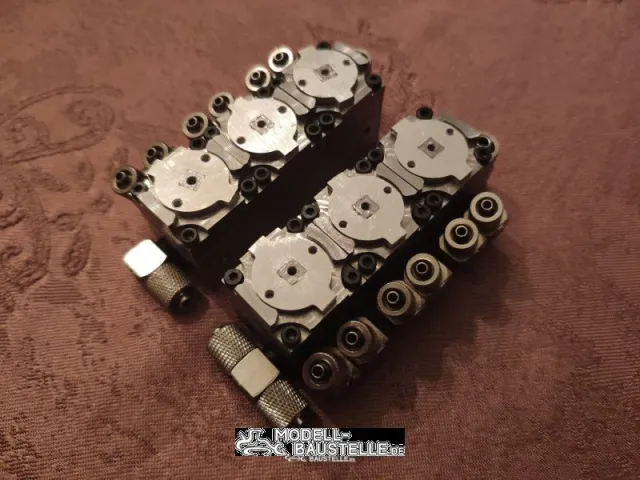

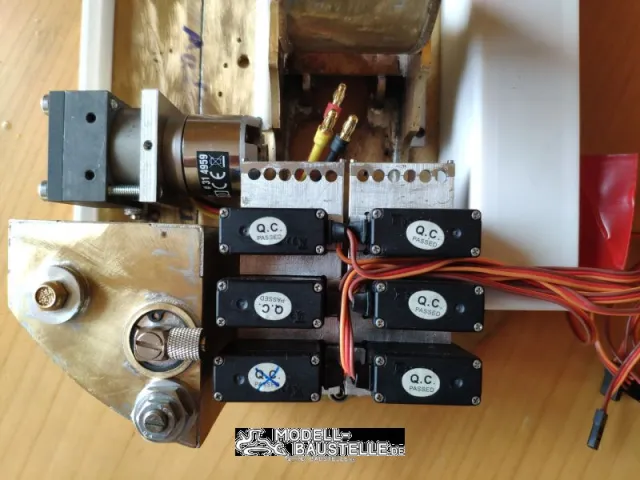

Zusammenbau der Ventile. Im Bagger sind zwei 3fach Blöcke drin, die Ventile haben das 20x20 er Maß.

Hallo,

besonders an die Hydraulikspezies ![]()

Ich bin gerade dabei meinen neuen Bagger in Betrieb zu nehmen und habe das Problem, dass ich natürlich ständig Luft in meinen Leitungen und Zylindern hin und her schiebe.

Also muss ich nun entlüften.

Wie macht man das bei einer Modellhydraulik richtig?

Ich finde hier im Forum keine richtige Antwort da drauf oder hab den entsprechenden Beitrag noch nicht gefunden.

Viele Grüße

Philipp

Ou man ist das ein geiles Projekt 😁 Das wird ja eine Riesenmaschine. Ich musste einige Male lachen.

Aber dein Bericht zeigt, dass man auch mit eher unkonventionellen Methoden ein klasse Modell auf die Beine stellen kann. Den "Netzbetrieb" des Baggers finde ich zwar eine gute Idee aber bei der Größr ließe sich doch bestimmt auch ein Verbrenner unterbringen oder? Neidisch bin ich aber schon wegen dem vielen Platz den du da drin zur Verfügung hast.

Grüße

Philipp

Eine Frage gibt es noch von mir zur Kampshoffpumpe. Wenn ich die Platte, in der der Sauganschluss für den anbaubaren Tank ist mit der Bohrung auf die Druckseite drehe...kann ich dann dort meinen Manometer anschließen zum den Druck einstellen?

Hallo Modellbauer,

heute gibt es das nächste Update zum Compact.

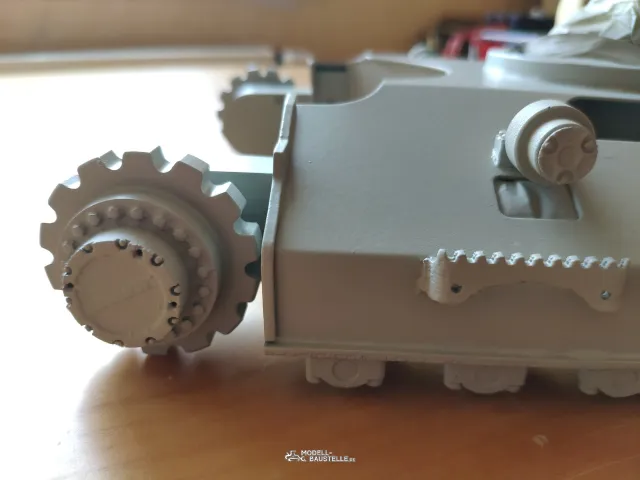

In den letzten wochen habe ich den Unterwagen ferig gebaut, nun muss diese nur noch lackiert werden. Grundiert ist er schonmal, ich warte nur noch auf besseres und vor allem wärmeres Wetter.

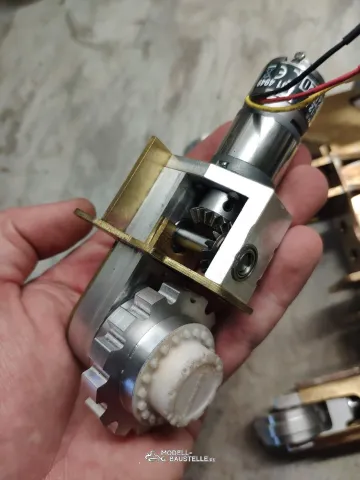

Die Antriebsstränge habe ich ebenfalls wie Fumotec mit Brushlessmotoren gebaut. Ob das die kleinen Getriebe auf dauer wirklich aushalten?

Die Abdeckkappe sowie viele andere Kleinigkeiten und Zierteile habe ich auf meinem 3d Drucker gedruckt. Ich bin da immer wieder erstaunt, was für genaue Ergebnisse der liefert. ![]()

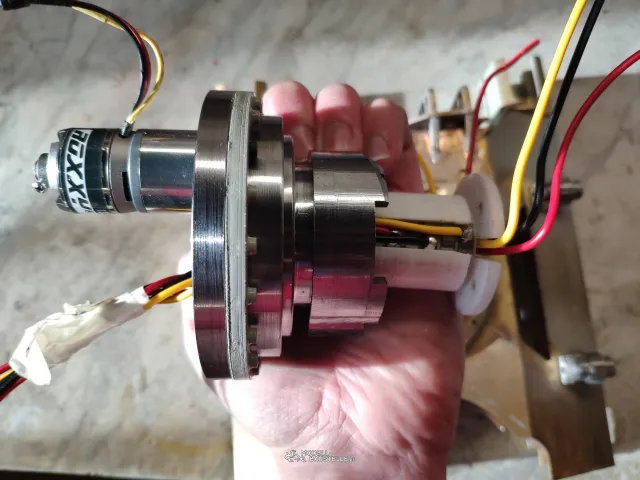

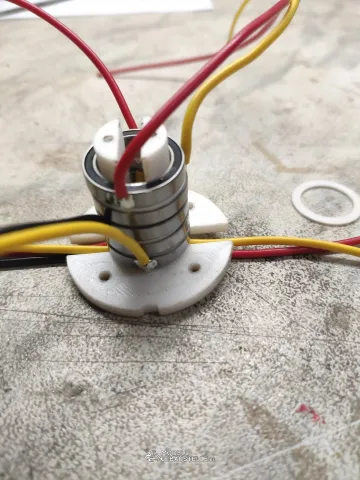

Die Drehdurchführung habe ich dann natürlich auch gleich selber gemacht. ob sie dicht hät werden wir sehen. Zur Not habe ich schonmal eine Öffnung gelassen, durch die das Öl abtropfen kann...

Die Drehdurchführung ist die Lösung mit Kugellager, das ist am einfachsten und funktioniert trotzdem sehr gut.

Nach dem der Unterwagen soweit fertig war habe ich am Oberwagen weitergemacht. Dazu habe ich mir erst einmal eine Hydraulikpumpe von Kampshoff Modellhydraulik bestellt und diese etwas modifiziert. Ich möchte das Öl von unten aus dem Tank ansaugen und dazu mussten die Saug und Druckbohrung der Pumpe auch unten und nicht oben sein. Ich habe die Pumpe also "auf den Kopf" gedreht. Drei neue M3 Bohrungen und die Sache war erledigt.

Ich wollte es mir ebenfalls nicht nehmen lassen die Ventile selber zu bauen, zumal ich eine kleine Optimierung einbauen wollte, die ich bei den Premaconventilen etwas vermisse. Angenehmer nebeneffekt ist natürlich dass ich einen halben 1000er gespart habe ![]()

An den Grundkörpern sieht man diese Nierenförmigen Vertiefungen. Das sind die Steuerkanten, welche ich auf der CNC mit eingefräst habe. Ich erwarte mir davon vor allem eine Feinfüligere ansteerbarkeit, auch ohne das man die Servos mit der Fernsteuerung in den letzten paar Prozent trimmen muss. ich mag die ganze Programmierung nicht besonders und suche deshalb nach einer einfacheren lösung. oweit ich es gesehen habe sind bei den Originalen Premaconventilen auch so eine "Art" Steuerkante drin, aber die sind ned wirklich sauber ausgeführt.

Am Schwierigsten war es allerdings die Teile zu Läppen, also die Oberflächen aufeinander abzustimmen und EBEN zu bekommen. Zwei Tage hat das gedauert. Eine elende Arbeit ![]()

Aber irgendwann waren die beiden Blöcke dann fertig...

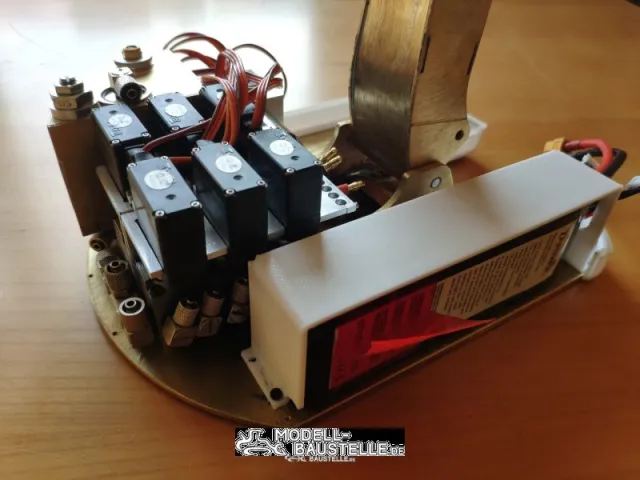

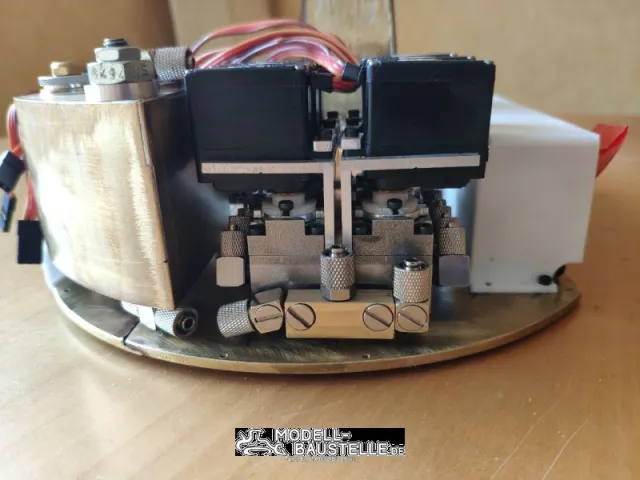

Zusammen mit Akku, Pumpe ud Tank hab ich die Ventile dann angeordnet und auf der Platte des Oberwagens verschraubt. Es geht echt eng zu und ich hoffe mal, dass ich den Platz für die Schläuche richtig bemessen habe.

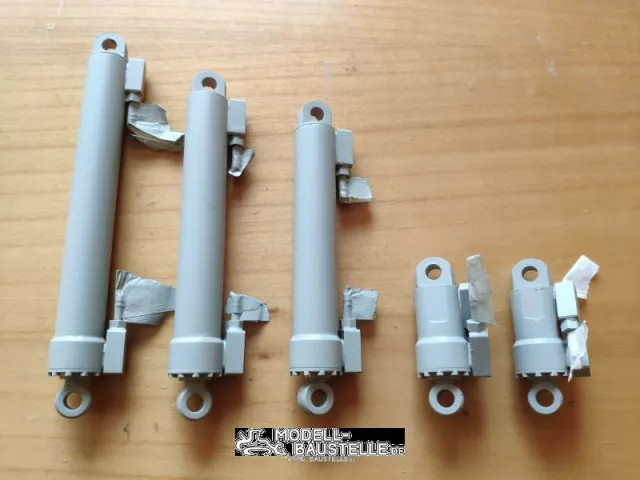

Die Zylinder habe ich auch selbst gefertigt. ich bin da mittlerweile zu einem Standardzylinder übergegangen, der Egal für welches Fahrzeug immer den gleichen Zylinderkopf und Boden besitzt und nur im Durchmesser variiert. Das ist einfacher und geht auch schneller von der Hand. Der Zylinder auf dem Bild hat innen 12mm und gehört ans Planierschild.

Es fehlen nur noch die beiden Haupthubzylinder, die müssen noch gemacht werden und bekommen evtl. auch etwas Verrohrung wie beim Original. DIe lange Anschlüsse auf den Zylindern habe ich zum einen so gemacht, weil sie einfach fester aufgelötet werden können und weil sie die bei Liebherr mittlerweile üblichen Lastbruchsicherungen simulieren.

Soviel vorerst zum aktuellen Stand. Bei Fragen gerne in die Kommentare oder per PN schreiben.

Viele Grüße

Philipp

Hi Christian,

ist leider nicht mehr lieferbar. Das Angebot hab ich aber auch schon gesehen.

Gibt es Alternativen, die ähnlich gut dass Lot fließen lassen?

Gruß

Philipp