Heute habe ich den Verteilerblock für den Monoblock ausgefräst und angebohrt den ich morgen dann fertig mache.

Dann habe ich mir ein paar SAE Verschraubungen ausgefräst die ich morgen ausschneide zurecht feile und den O-Ring einstechen muss.

Da ich keinen kleinen Fräser habe und es ohne hin nichts wird die tiefe auf meiner Holzplatte genau hin zu bekommen habe ich mir was anderes ausgedacht.

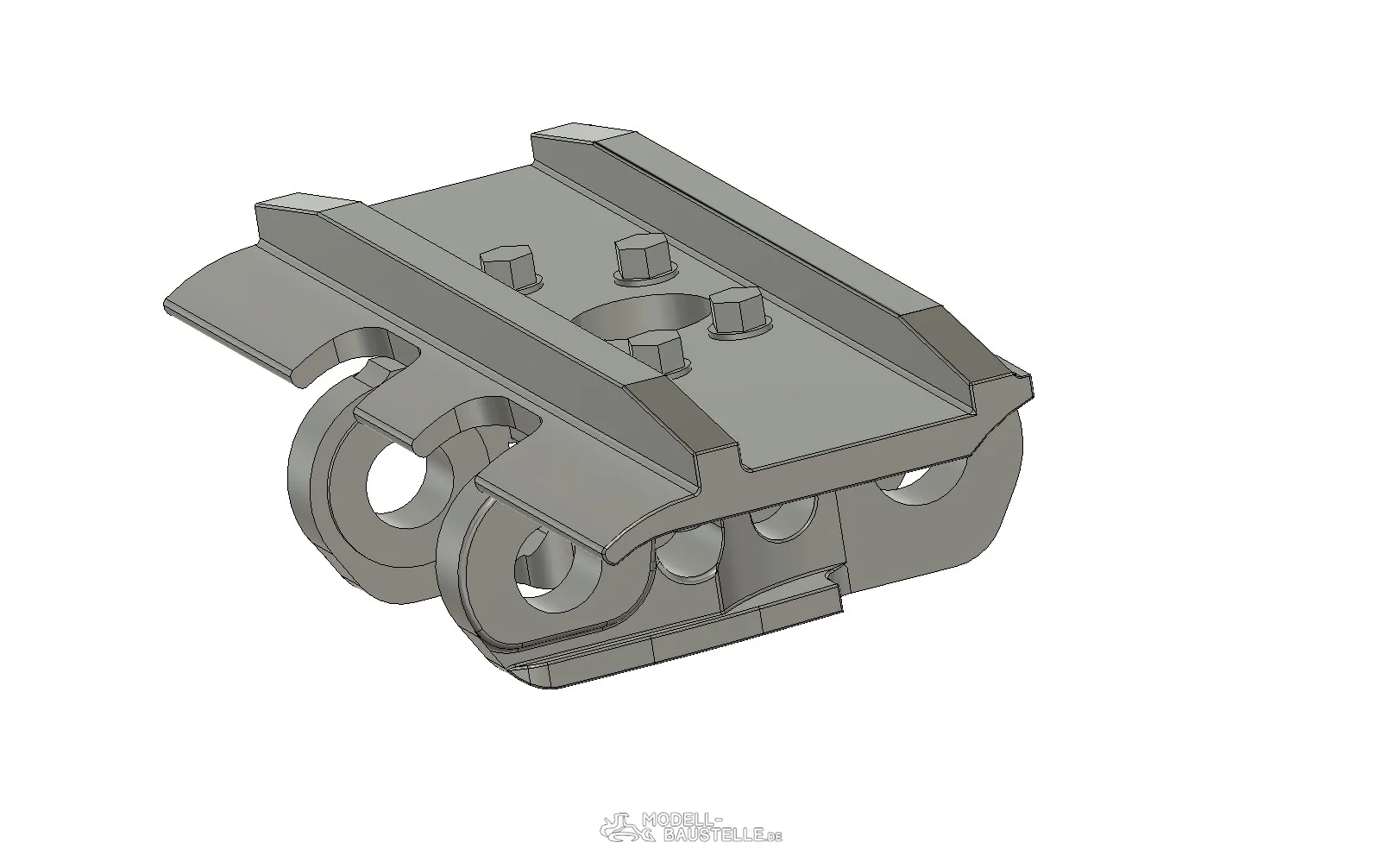

Zuerst habe ich mir zwei Haltebleche ausgefräst die die schrägen der SAE haben, dann habe ich ein altes 4 Backenfutter das nicht mehr rund läuft ausgegraben und die Halter Drauf geschweißt.

So brauche ich nur noch die SAE einspannen und einmal mit den Einstechstahl einstechen so passt alles wie es soll.