Jungs das ist ganz großes Kino!!

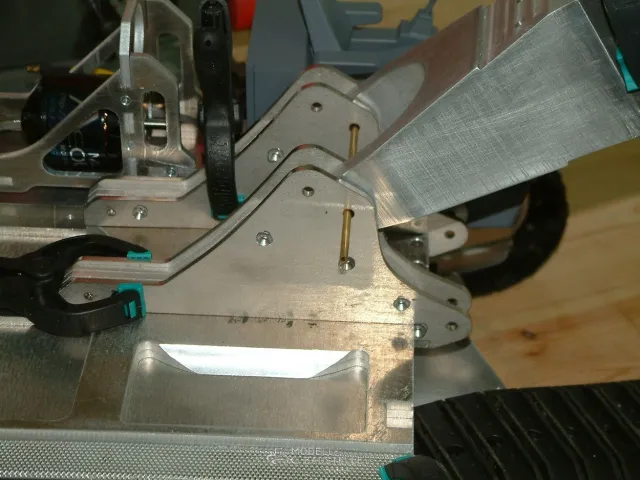

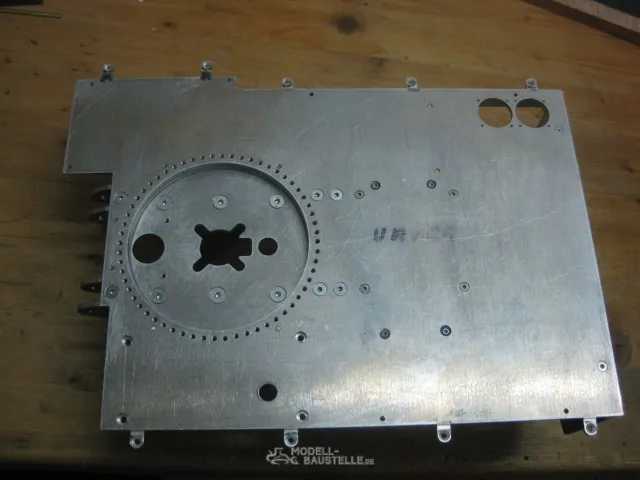

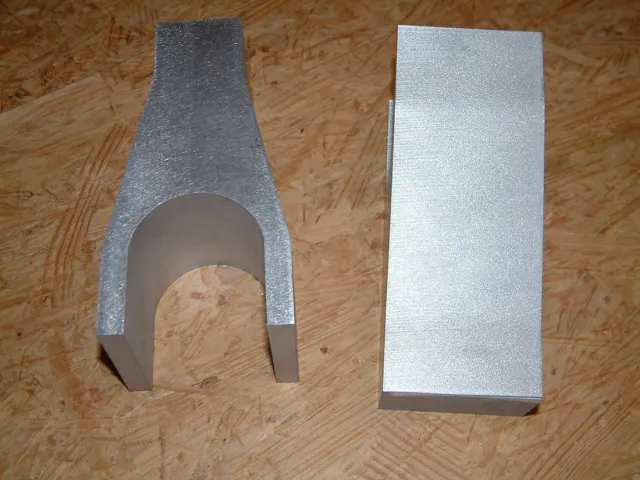

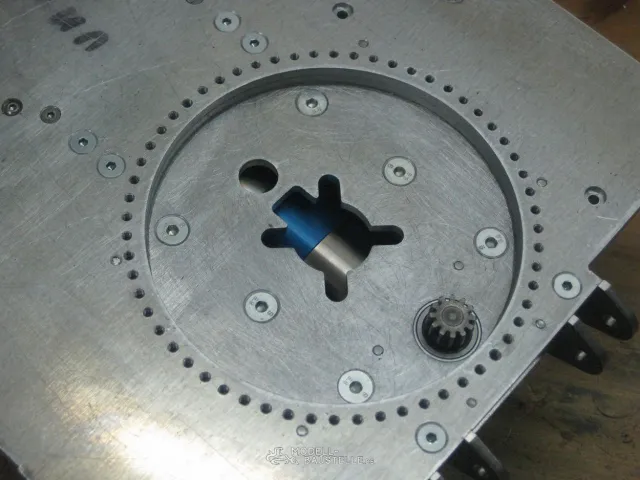

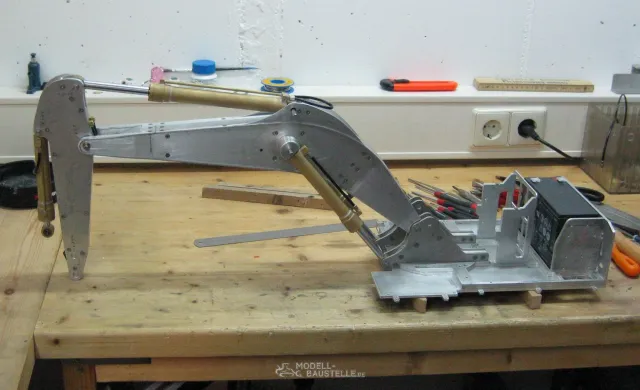

Diese Herstellungsmethode ist nach dem CNC-Fräsen, dem Laserschneiden eine nächste tolle Option für unser Hobby.

Ich frage rein interessehalber mal nach den Kosten für sowas?Die Maschine wird wohl unbezahlbar sein fürs Hobby.Denke Ihr macht das doch bestimmt nebenbei auf der Arbeit oder?

Das ganze wird wohl zu allererst 3D konstruiert werden müssen?Alleine davor hab ich schon größten Respekt.