Hallo Christian,

Dein Grader wird ein richtiges Schmuckstück! Die Verarbeitung ist einfach nur sagenhaft!!! ![]()

![]()

![]()

![]()

Lass Dich wegen den Reifen bloß nicht verrückt machen... ich finde sie passen richtig gut zu dem Modell... schön scale! ![]()

Wir freuen uns sehr dass Sie diese Webpräsenz gefunden haben, leider sind Sie nicht angemeldet und können daher diese Plattform nur eingeschränkt benutzen. Möchten Sie die volle Vielfalt unserer Community erleben, so registrieren Sie sich jetzt kostenlos & unverbindlich oder melden sich mit Ihren Benutzerdaten an.

Hallo Christian,

Dein Grader wird ein richtiges Schmuckstück! Die Verarbeitung ist einfach nur sagenhaft!!! ![]()

![]()

![]()

![]()

Lass Dich wegen den Reifen bloß nicht verrückt machen... ich finde sie passen richtig gut zu dem Modell... schön scale! ![]()

Moin Christian

Ein wirklich beeindruckendes Werk.

Freue mich schon auf weitere Baufortschritte.

Gruss Felix

Hallo zusammen,

gestern habe ich das erste Teil für die Querverstellung des Scharstuhls gefräst. Hiervon eine "Fotostory" :

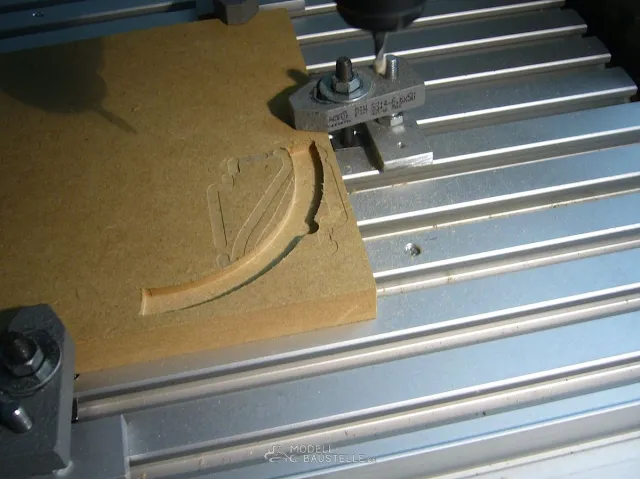

Vorweg ein Bild von meiner generellen Art, Bleche und Platte auf meiner CNC-Maschine zu spannen: Die MS-Platten werden mit einer trägerlosen Klebefolie auf MDF-Platten geklebt. Hierbei ist natürlich wichtig, dass die gelieferten Platten möglichst eben sind. So habe ich inzwischen für jeder Blechstärke eine eigene MDF-Wechselplatte. Wenn ich also ein neues Teil fräsen will: Wechselplatte mit 4 Pratzen aufspannen, leeren Bereich aussuchen, 0-Punkt anfahren …und los geht es. Bei 3mm Blech gehe ich zum Ausfräsen zu Schluss auf eine Tiefe von 3,2mm (also 0,2mm in die MDF-Platte). Durch die Klebefolie brauche ich im Blech keine Haltestege stehen lassen und kann das fertige Teil mit einem Schraubendreher herausheben. Auf der Rückseite werden dann die Reste der Klebefolie abgerubbelt.

Hier z.B. die Wechselplatte für 3mm MS58:

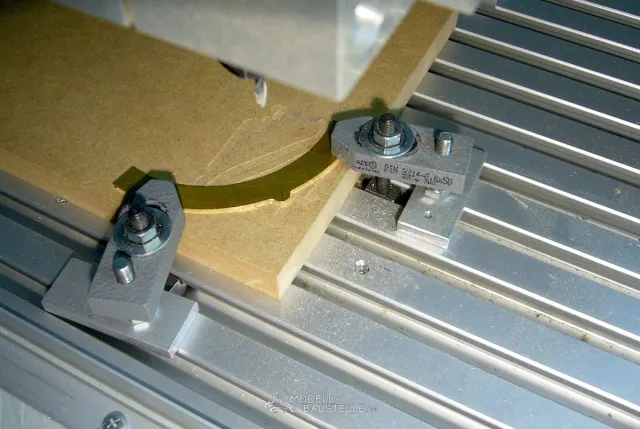

Die 5mm-Messingplatte war leider nicht ganz eben, sodass ich zur Sicherheit zusätzlich zwei Pratzen auf dem Blech setze:

fertig ausgefräst:

Zum Fräsen der Rückseite habe ich in einer Rest-MDF-Platte eine spiegelbildliche Tasche ausgefräst:

Das Messingteil sitzt sehr stramm in der Tasche und wird mit zwei Pratzen gesichert:

Zum Schluss werden konventionell die Stege schräg abgefräst. Gespannt wird das Teil hierbei in einem Sinusschraubstock:

Fortsetzung folgt…

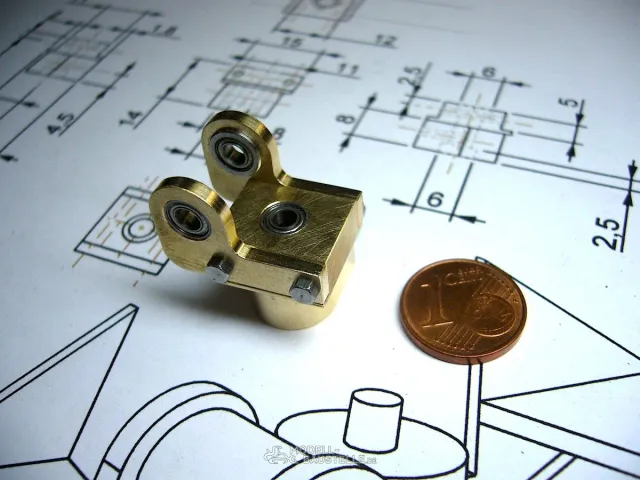

…und hier das fertige Teil:

…und die Rückseite:

…und eingebaut am Grader:

Sauberst!

Deine "Wechselhalbzeuge" sind klasse und die eingeräste Tasche - man muss sich halt zu helfen wissen! ![]()

Hallo zusammen,

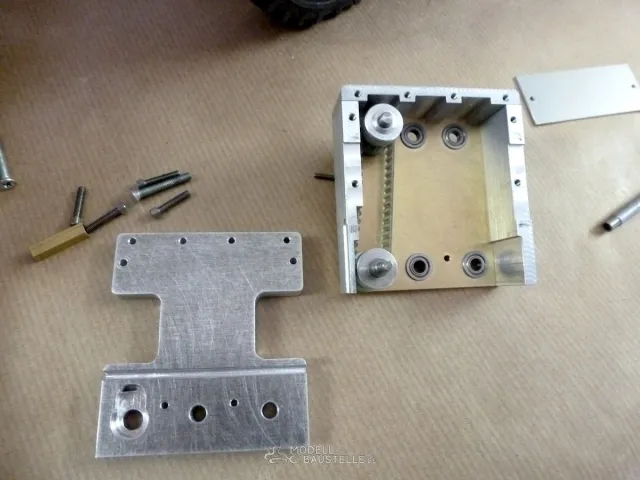

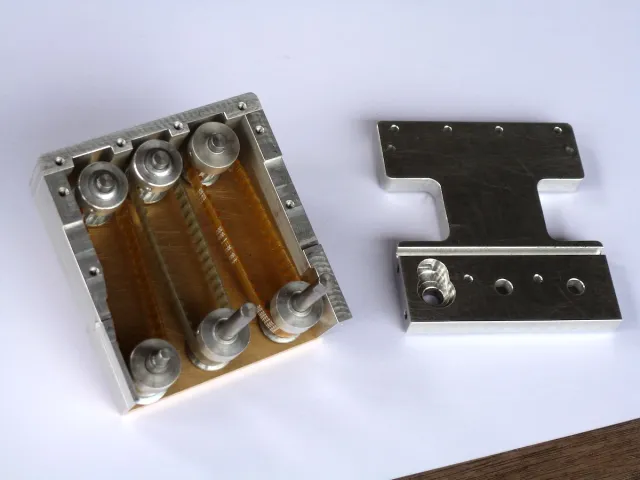

inzwischen ist die Mechanik zur Querverstellung des Scharstuhls fertig:

In der zweiten Flanschhälfte wurde eine Verzahnung mit Modul 0,7 eingefräst. Hierzu habe ich einen 40Grad Gravierstichel verwendet:

Beide Flanschhälften vor dem Verschrauben:

In den Rahmen wurde ein weiteres Getriebe mit einem Schneckentrieb eingebaut:

Nachdem alles montiert war, habe ich den 12mm-Faulhabermotor mal provisorischen angeschlossen und von Hand festgehalten, um die Funktion zu testen. Hier das Video dazu:

1GGAO1b0fa0

Heutzutage würde da im Internet wohl irgendwo EPIC stehen.

Aber mit diesem Änglisch will ich hier nicht anfangen - aber wieder einmal ein Wahnsinn!

Seh ich es richtig:

Das selbst hergestellte Zahnradsegment ist mit einem Gegenstück gesichert und läuft auf einer T-Profilartigen Schiene?

Noch einmal... ein Traum ![]()

Seh ich es richtig:

Das selbst hergestellte Zahnradsegment ist mit einem Gegenstück gesichert und läuft auf einer T-Profilartigen Schiene?

Hallo Stefan,

danke für das Lob...

Du hast Recht: das Zahnsegment ist mit dem Gegenstück mit 10 M2-Schrauben verbunden und es läuft auf einem gebogenen T-Profil. Dieses T-Profil besteht auch wieder aus 2 CNC-Frästeilen.

Mal wieder ein Superschritt!

Eine Frage hätte ich aber:

Ist das kein Problem, dass Du ein normales Stirnrad mit den radial-angeordneten Zähnen (also wie kleine Tortenstücke) paarst?

Damit sind die Lücken ja nicht ||, sondern etwas /\.

Hallo Jens,

Du hast natürlich Recht: geometrische gibt es hier einen geringen Fehler.

Durch das Fräsen mit dem Gravierstichel ist die Zahnlücke parallel und der stehenbleibende Zahn ist geringfügig konisch: um 0,2mm auf einer Zahnlänge von 5mm. Ich habe deshalb das kleinste Ritzel in Modul 0,7 gewählt mit 10 Zähnen. Das "Kronenrad" hat einen theoretischen Durchmesser von aussen 106mm (wenn es kein Segment wäre). Da dies ein "normales" Ritzel ist (nicht für ein Kegelrad), greift ein paralleler Zahn in eine parallele Zahnlücke.

Im Betrieb macht dieser geringe Fehler kein Problem.

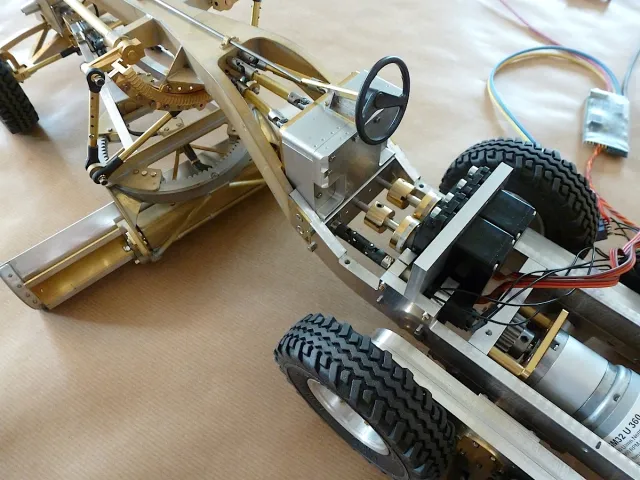

Hallo zusammen,

…und wieder ist es ein Stück vorangegangen:

der Rohbau des Steuerpults wurde montiert. Im Inneren des Steuerpult werden später 3 Riementriebe die Steuerbewegungen von unten nach oben übertragen. Als Erstes wurde der Antrieb für die Querverstellung des Scharstuhls eingebaut. Auf den Bildern sind auch schon die Servos zu sehen, die dann später die Scharhöhe steuern sollen…

...und hier noch ein Video, das erklärt die Funktion vielleicht am Besten:

XegFQooj2K0

Hallo Christian,

einfach nur ![]() echt Klasse gemacht

echt Klasse gemacht ![]()

Gruß Thomas

Hi Christian!

Danke für die Erklärung mit der Zahngeometrie.

Die Zahnhöhe ist also nicht konstant, was bedeutet, dass die Zähne des Ritzels nur an einem Punkt greifen (da, wo der Zahn am höchsten ist) und nicht auf einer Linie.

Aber so sauber wie das läuft im Video, kann ich wohl meine Bedenken als erledigt ansehen ![]()

Dein Baufortschritt und die Qualität ist wieder absolut beeindruckend.

Sind die Servos auf Endlosrotation umgebaut?

#nachguck#

Nee, das Getriebe vorne ist (grob) 1:1 und die Servos sind auf knapp 180° Rotation umgebaut (oder programmiert), so dass eben der volle Verstellweg (160° sagtest Du kann das Getriebe?) der Hubstangen erreicht wird, Du aber den Vorteil der Haltekraft der Servos hast.

Richtig?

Oder hat das Riemengetriebe genug Übersetzung, dass Du zusammen mit der Servowegseinstellung auf die 160° kommst? Das wäre natürlich noch eleganter!

Sind die beiden Servos identisch?

Es könnte evtl. sonst etwas merkwürdig sein, wenn Du die Hebel für beide Servos betätigst, aber eine Seite schneller läuft als die andere.

Beste Grüße

Jens

Hallo Christian,

![]() ... das ist perfekt... mehr gibt es nicht zu sagen!

... das ist perfekt... mehr gibt es nicht zu sagen! ![]()

![]()

![]()

![]()

Alexander,

Thomas,

vielen Dank für die Blumen…

@Jens,

die beiden Servos sind identisch (Graupner DES 708BB) und die Riemenübersetzungen sind alle 1:1.

Der Plan ist, dass die Servos die vorderen Hebel zur Scharsteuerung sozusagen 1:1 bewegen, d.h. +/- 45 Grad (ausgehend von einer waagerechten Ausgangsstellung). Dazu kommt noch das, was die Trimmung meiner MC19 hergibt.

Die vorderen Hebel am Rahmen zur Scharsteuerung haben eine Hebellänge von 22,5mm, d.h. +/- 45 Grad ergeben ca. +/- 16mm. Sollte ich später mal mehr brauchen, so können die Verbindungsstangen der Hebel zum Scharstuhl in verschiedenen Längen fixiert werden…so ist das halt bei mechanischen Gradern: viel Handarbeit... ![]()

Danke für die Info!

Die Farbe der Verzahnung der Servos schien unterschiedlich, desdewesche meine Frage ![]()

Und Du hast recht, 16 von 22.5mm, das ist doch schon gut. Mit etwas Trimmung dazu passt das ![]()

Hallo zusammen,

und wieder ist es ein Stück weitergegangen: die beiden Servos zur Höhensteuerung der Schar wurden eingebaut und angeschlossen. Die Servos sind nicht starr mit den Steuerhebeln verbunden, sondern besitzen eine Art Freilauf. Dadurch kann die Schar jederzeit nach oben angehoben werden, ohne die Servos zu beschädigen. Um die Funktion zu testen, habe ich die Fernsteuerung erstmal provisorisch angeschlossen, aber seht selbst:

...und hier noch der Film dazu:

www.youtube.com/watch?v=RIQGDqelDJg&feature=plcp

Also ich muss dich echt loben der sieht sehr gut aus.

Besonders beeindruckt bin ich von der Mechanik mit der das ganze gesteuert wird.

Freue mich schon auf das erste Einsatzvideo.

..... da kann ich mich nur anschließen,.....

da steckt gigantisch Hirnschmalz drin ![]()

Sehr sauber gemacht, Christian, wie gewohnt!

Die teilweise Schwimmstellung ist raffiniert, aber sie nimmt Dir auch Verstellweg weg und im Betrieb wird sich die Lage der Schar ändern, wenn sich die Richtung der Kraft an der Schar ändert, zum Beispiel bei einer Unebenheit.

Aber ich denke, Du hast die Vor- und Nachteile abgewogen. Ich finde die Schwimmstellung sehr nützlich und wenn eine Trenn-Kupplung nicht möglich ist, würde ich mich vielleicht auch für diesen Mittelweg entscheiden.

> ohne die Servos zu beschädigen

Wenn das der Hauptgrund war, was sprach gegen eine Rotationsfeder, wie bei einem Servosaver?

Beste Grüße

Jens