Euer Lob freut mich sehr und beflügelt mich!

Holger, du wolltest mehr über das 2K-Silikon wissen. Hier kommen ein paar Bilder dazu.

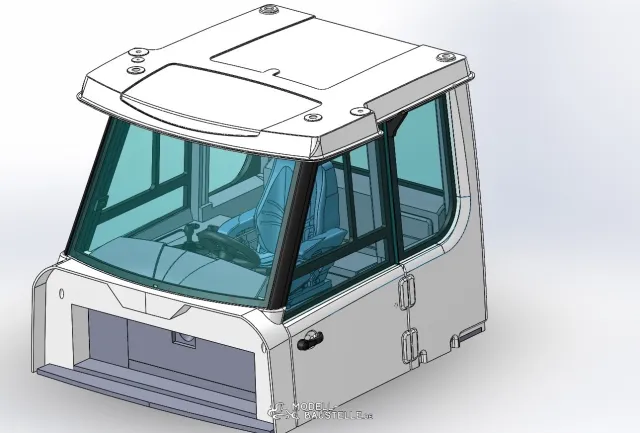

Man kann dieses Silikon in verschiedenen Shore-Härten bestellen. Ich habe die härteste Version SF45 mit Shore 45 gewählt. Damit man einen Eindruck davon bekommt, welche Härte sich wie anfühlt, kann man bei der Firma Silikonfabrik.de auch Proben ausgehärteter Produkte bestellen.

Ich habe das überschüssige Silikon, das ich in einem kleinen Marmeladeglas angerührt hatte, einfach dort drin hart werden lassen. Das Resultat siehst du hier. Es ist sehr stabil.

Beim Entformen kan ich mir denken, dass dieses Silikon auch kleinere Hinterschneidungen nicht übel nimmt. Gleiches gilt auch, wenn man das Silikon als Form verwendet.

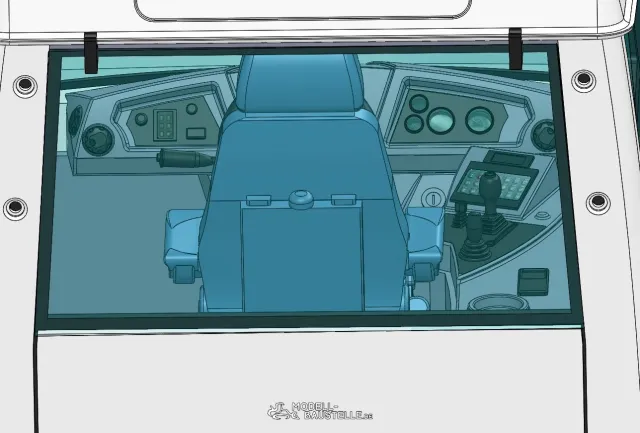

Die Abformgenauigkeit ist genial fein!!!

Das Aushärten dauert ca. 2-3 h. Je wärmer es im Raum ist, umso schneller geht es. Die Topfzeit beträgt etwa 10 Minuten. Dann merkt man schon, dass das Vulkanisieren beginnt. Zwar ist das flüssige Silikon nicht sehr dünnflüssig, fließt aber doch auch in kleine Fugen rein.

Ausprobieren muss du es sicher selbst, um zu wissen, ob dein Vorhaben mit dem 2K-Silikon gelingt.

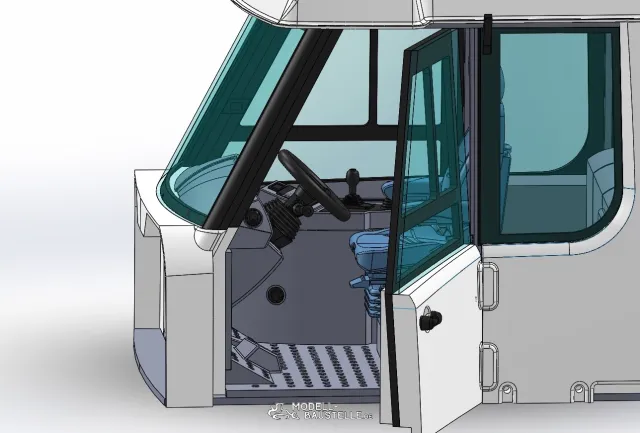

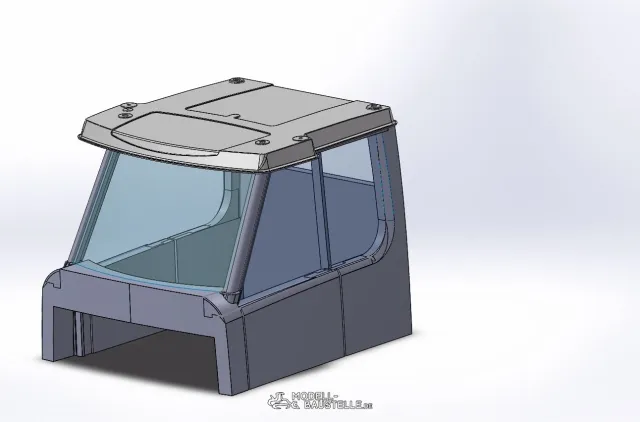

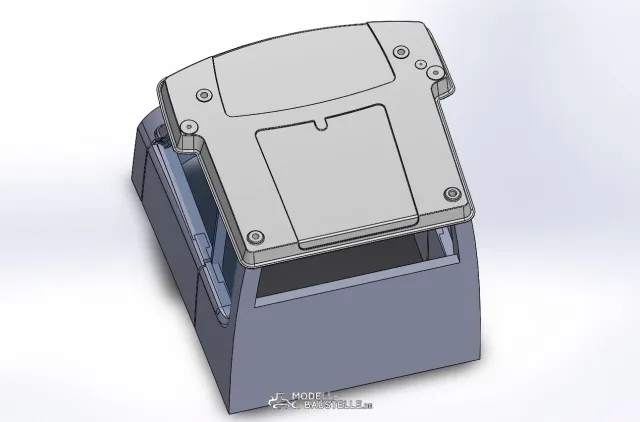

Ach ja... auf dem Foto sieht man noch eine andere Form, die ich gedruckt habe. Ich wollte testen, ob ich auch die Gummipuffer an den Boogieachsen selbst machen kann. Es ist eine Form mit Deckel und Gussöffnungen. Ich habe jedoch beide Seiten erst mal voll gegossen, bevor ich sie zusammengeschraubt habe. Geht!

Schönen Abend,

Stefan