Wirklich ein mega geiles Modell ![]() woher stammen die Reifen und Felgen?

woher stammen die Reifen und Felgen?

Grüße

Wir freuen uns sehr dass Sie diese Webpräsenz gefunden haben, leider sind Sie nicht angemeldet und können daher diese Plattform nur eingeschränkt benutzen. Möchten Sie die volle Vielfalt unserer Community erleben, so registrieren Sie sich jetzt kostenlos & unverbindlich oder melden sich mit Ihren Benutzerdaten an.

Wirklich ein mega geiles Modell ![]() woher stammen die Reifen und Felgen?

woher stammen die Reifen und Felgen?

Grüße

Danke für deine lobenden Worte ![]()

Die Reifen stammen von Premacon. Über diese habe ich in einem vorherigen Beitrag schon mal berichtet. Die Felgen sind die von Veroma, aber ebenfalls über Premacon bezogen.

Demnächst geht es dann auch mal mit dem Bau des eigentlichen Modells weiter, davor müssen aber noch ein paar andere Projekte fertiggestellt werden ![]()

Gruß Finn

Danke für deine Antwort ![]() Wir freuen uns sehr darauf

Wir freuen uns sehr darauf ![]()

Grüsse

Hallo zusammen,

nun soll es nach einer kurzen Pause auch hier wieder weitergehen. Zuerst ging es an den Bau des Rahmens, der den hinteren Abschluss der Anlage und gleichzeitig die Auflage für die Trommel bildet. Hierfür wurde 10mm Messing Vierkantrohre miteinander verlötet. Die oberen Halter, die später das Überkornband halten sollen wurden aus Stahlblech und einer Messing Flachstange ebenfalls zusammengelötet:

Im nächsten Schritt wurden gleich die seitlichen Begrenzungsleuchten durch die gebohrten Löcher gefädelt und die Halter für diese an den Rahmen geschraubt:

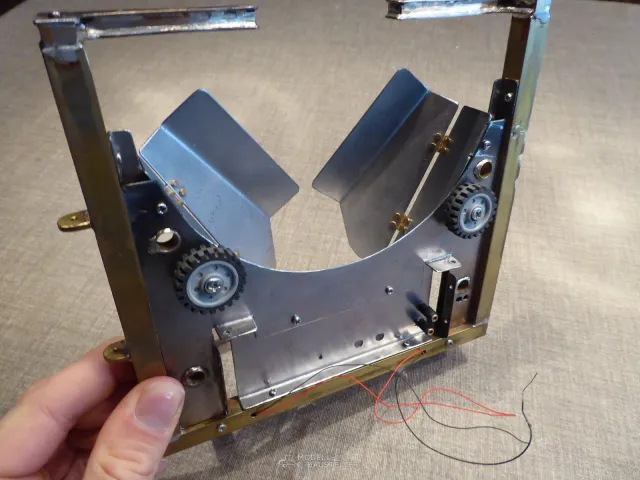

Im nächsten Schritt wurde die Fläche zwischen den Rahmensäulen mit einer Blechkonstruktion ausgefüllt. Diese besteht, wie auch die Halterungswand für die vorderen Führungsrollen, aus zwei Lagen 0,75mm Stahlblech, die mittels Führungsstiften aus Messing und Abstandshaltern zusammengelötet wurden. Die so entstandene Wand wurde dann mittels Schrauben im Rahmen befestigt:

Als nächstes folgte die Montage der Überkornschütte. Diese wurde ebenfalls aus Stahlblech asugeschnitten, auf Maß gefeilt und anschließend gekantet. Die Flügel wurden dann mittels Scharnieren an die Schütte geschraubt:

Im nächsten Schritt wurden die Führungsrollen für die Trommel angeschraubt:

Nun ging es an die kleinen Details. Los ging es mit den Steuerelementen. Für den Grundkörper dieser wurde ein Stück Messingflachstange auf Maß gefeilt. Die Hebel wurden aus Stahldraht gebogen, in welchen ein 0,5mm Loch gebohrt und in das eine kurz vor dem Kopf abgeschnittene Stecknadel eingeklebt wurde:

Die Hebel erhielten zum Schutz noch eine Abdeckung:

Im nächsten Schritt wurde ein Notausschalter gefertigt, Diese bestehen aus einem Aluklötzchen und einem Stück Messing Rundstab. In den Rundstab wurde ein Gewinde eingeschnitten, sodass der Schalter von der Rückseite aus an eine Platte angeschraubt werden kann:

Auch auf der rechten Seite der Anlage befindet sich eine Steuerungskonsole. Diese wurde ebenfalls mit den vorher beschriebenen Hebeln und diesmal auch einem Notaus bestückt:

Auch ein Sternrad auf der Rückseite wurde umgesetzt, sowei ein Hydraulikverteiler, der hier allerdings nur als Attrappe wirkt:

Weiter geht es im nächsten Beitrag ![]()

Hier geht es weiter im Bild. ![]()

Nochmals die Rückseite der rechten Steuerkonsole:

Nochmehr Notausschalter: ![]()

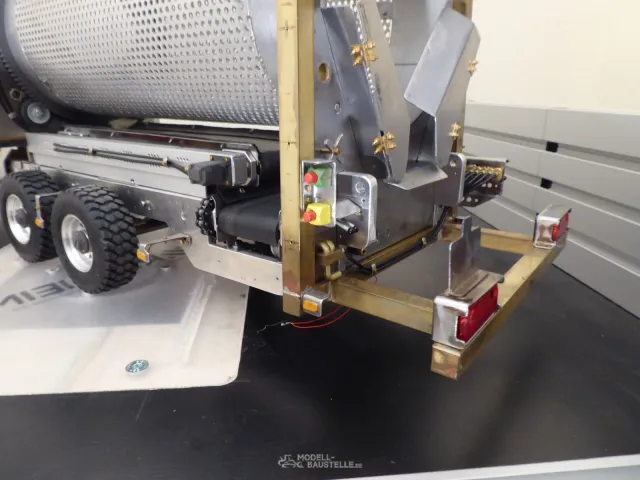

Nun folgte die Montage an der Rückseite:

Auch die Hydraulikschlauchattrappen wurden eingezogen:

Als nächstes folgte die Montage der Rücklichter von Veroma, diese könnten in einem späteren Schritt vielleicht noch mit LEDs bestückt werden, im Moment habe ich aber in meinem Lkw keine Lichtsteuerung, die diese auch ansteuern könnte. Insoweit macht dies jetzt noch keinen Sinn.

Zum Schutz dieser haben sie noch ein Schutz bekommen, der aus Stahlblech gebogen und verlötet wurde:

Zum Schluss wurde alles durch die Aussparungen auf den Fahrzeugrahmen geschoben und dort verschraubt:

Soweit ersteinmal für diesen Beitrag. Beim nächsten Mal geht es dann weiter mit der hinteren Arbeitsbeleuchtung ![]()

Grüße Finn

Absolut Sexy

Vielen Dank. Wenn es mit der Außenverkleidung losgeht, wird es noch besser ![]()

Absolut Spitze

sage nur Bravo gut gelungen ![]()

Danke für die lobenden Worte ![]()

Hallo in die Runde ![]() ,

,

weiter geht es mit der Montage der hinteren Arbeitsbeleuchtung. Diese stammen, wie die Vorderen, von Carson. Diese wurden allerdings so modifiziert, dasss sie mit einem Bügel befestigt werden können. Die Kabel wurden anschließend mit Klemmen an den Holmen befestigt. Zusätzlich wurde noch die Schutzverkleidung für das Feinkorn Auswurfband befestigt, die ebenfalls wieder aus Stahlblech gekantet und verlötet wurde. Das Gitter, das in der Verkleidung eingeschraubt wurde, stammt von Premacon:

Nun die Scheinwerfer:

Mit den Klemmen und Halterungen:

Als nächstes folgte die Montage der Kotflügel.

Diese stammen von Scaleart, zuerst erschienen mir diese etwas zu groß für die Reifen, obwohl sie für diese Reifengröße gedacht sind. Als einfache Lösung hat sich aber angeboten, diese etwas zusammenzudrücken, um den Radius etwas zu verkleinern, wodurch sie dann auch für meinen Achsabstand geeignet waren. ![]()

Auch Spritzschutzlappen wurden noch angebracht und die M2 Schrauben an den Halterungen für die Kotflügel wurden gegen M1,6 getauscht. Dadurch sehen die Schrauben von der Größe her auch gleich besser aus, leider waren die vorgebohrten Löcher für eine M1,4 zu gr0ß. Wobei ich mich wundere, warum Scaleart sich dafür entschieden hat so große Schrauben an einer so offensichlichen Stelle zu verwenden... ![]() :

:

Die Kotflügel werden mittels Stangen befestigt, die man am Rahmen verschraubt:

Die Kotflügel werden nun nur aufgeschoben und anschließend werden die Klammern festgezogen, um diese auf die Stangen zu klemmen:

Soweit fürs Erste, das nächste Mal geht es dann mit der Verkleidung los ![]()

Gruß Finn

Sehr fein ![]()

Bin auf die ganze Anlage gespannt

Vielen Dank für das Lob Thomas, bin auch gespannt, wenn die ganze Anlage fertig ist.![]()

- Besonders ob alles zuverlässig funktioniert![]()

Über die Osterfeiertage war mal wieder etwas Zeit für das Modellbauhobby, weshalb es jetzt mit der Verkleidung der Anlage losgeht.

Angefangen habe ich mit den mehr strukturell notwendigeren Elementen. Deshalb habe ich mit der Abdeckung vor der hinteren, rechten Seite der Trommel angefangen. Wie die vorherigen Teile wurde auch dieses zuerst aus 0,75mm Stahlblech ausgeschnitten, auf Maß gefeilt, gekantet und wenn nötig verlötet:

Als nächstes kam die Abdeckung auf der rechten Seite über dem "Motorraum" an die Reihe:

Das Ganze dann auch noch auf der anderen Seite des Aufgabebunkers:

Nun wird es etwas aufwendiger , denn es ging daran die zu öffnenden seitlichen Zugangsklappen zur Trommel zu fertigen.

Diese bestehen beide aus jeweils vier Teilen. Einmal die beiden Anfangs- und Endstücke, die zur Positionierung zuerst an die äußere Schale geschraubt und anschließend gelötet werden. Für die richtige Geometrie auf der Innenseite wird dort nochmals einen innere Schale einglötet, die dann mit dem Förderband auf der Unterseite abschließt. Leider habe ich im Prozess vergessen Bilder von den Einzelteilen zu machen![]() , konnte mir es aber nicht nehmen lassen schonmal einen Firmenaufkleber darauf anzubringen:

, konnte mir es aber nicht nehmen lassen schonmal einen Firmenaufkleber darauf anzubringen:

Linke Seite:

Rechte Seite:

Im nächsten Post geht es weiter ![]()

Weiter geht es im Text: ![]()

Auf der linken Seite wurden noch zwei Details angebracht:

1. Eine Halterung für die Unterlegkeile. Diese selbst stammen von Premacon und haben eine wirklich sehr schöne Auflösung:

Die Halter wurden wieder aus Stahlblech gefertigt. Um die Keile darin zu halten werden diese mit Klammer fixiert, die auf den Bügel aufgelötet wurden. Zur besser Positionierung zum Löten wurden diese zuvor auch wieder erst mit Schrauben gesichert, die später wieder entfernt wurden:

2. Eine seitliche Ablage, an der am großen Vorbild die abnehmbare Heckstoßstange verstaut wird. Diese wurde auch wieder gekantet und dann die Seiten zusammengelötet:

Die Unterlegkeilhalterung wurde anschließend mit M1 Schrauben und die Stoßstangenhalterung mit M1,4 an die Tür geschraubt:

Soweit fürs Erste![]()

Das nächste Mal geht es dann an der Front weiter und es kommt auf, ob die Maße an den Türen eingehalten wurden...![]()

Gruß Finn

Hallo zusammen, auch ich möchte mich mal wieder melden,

Nach einer kurzen Pause![]() , in der natürlich weitergearbeitet wurde, geht es mit den Türen an der Front weiter.

, in der natürlich weitergearbeitet wurde, geht es mit den Türen an der Front weiter.![]()

Los ging es mit den Grundkörpern, die wie immer, aus Stahlblech ausgeschnitten, auf Maß gefeilt, gekantet und zum Schluss zusammengelötet wurden. Diese enthalten an der Seite eine Aussparung für einen Notaus, die ebenfalls eingelötet wurde:

Hier mal zusehen, wie solch eine Schablone für die Teile aussieht:

Nochmals zwei von den schon zuvor verwendeten Notausschaltern. Diese wurden auf der Rückseite mit den Aussparungen verschraubt:

Nun ging es an den Bau des Bedienterminals, das ebenfalls in den Vordertüren integriert ist. Und gerade solche Sachen sind in den Modellen immer schwierig plastisch darzustellen. Da die Schalter sehr kleinteilig sind und die Beschriftungen in der Regel farblich und auflösungstechnisch schwer zu treffen sind. Deshalb habe auch ich mir überlegt, wie man das lösen könnte![]() und habe mich dann gegen ein Druckteil und stattdessen für einen herkömmlichen "2d-Druck" entschieden. Also ein Aufkleber...

und habe mich dann gegen ein Druckteil und stattdessen für einen herkömmlichen "2d-Druck" entschieden. Also ein Aufkleber...![]() :

:

In einem ersten Schritt wurde dafür ein Flansch, der an die Tür geschraubt wird, mit einer "Blechschale" verlötet. In diese Schale wurde anschließend ein auf Folie gedrucktes Bild eines Originals eingeklebt. Alles zusammen wird nun an er Tür mit M1,4 verschraubt:

Im nächsten Schritt folgte die Montage der Schutzscheibe. Diese wurde mithilfe von etwas modifizierten Scharnieren an der Tür befestigt:

Die kleinen Stifte wurden nun auf einer Seite der Scharnierhälften eingklebt

Zum Schluss noch mit der Tür verschrauben:

Auf der linken Tür wurde dann noch das Lüftungsgitter verschraubt und als letztes noch der Türgriff eingklebt:

Im nächsten Post geht es dann mit den restlichen Türen weiter![]()

Im nächsten Schritt ging es an die Fertigung der seitlichen Türen im vorderen Bereich, hinter denen sich sowohl die Potentiometer für die eigentliche Steuerung, wie auch das Akkufach befinden:

Wie zuvor wurde auch zuerst der Grundkörper gefertigt und anschließend alle Details angebracht. Die Türen wurden hierfür in einem ersten Schritt an allen Seiten gekantet und dann in allen Ecken verlötet, um die nötige Stabilität zu erreichen:

Anschließend wurden die Griffe eingklebt und das Lüftungsgitter angeschraubt:

Auf der rechten Seite befindet sich statt den zwei kleinen, eine große Tür. Bei dieser wurde jedoch kein Gitter eingeschraubt, sonder diese besitzt Lamellen, und diese waren etwas knifflig zu realisieren![]()

Denn sowohl das Ausschneiden, wie auch das Biegen, war in diesem kleinen Bauraum nicht einfach.

- Das war mal wieder ein Moment, in dem man sich wünscht, man hätte eine CNC-Fräse oder einen bereits gelaserten Teilesatz... -

Trotzdem hat man es dann irgendwann geschafft und man hat das fertige Teil auf der Werkbank:

Nun folgte die Endemontage und ich finde, die Arbeit hat sich gelohnt:

Zum Schluss noch ein paar Impressionen der ganzen Anlage:![]()

Beim nächsten Mal geht es dann hoffentlich mit den letzten zwei verbleibenden Förderbändern weiter. Bis dahin könnte es aber noch etwas dauern, da ich im laufe meiner Test noch auf ein paar Schwierigkeiten gestoßen bin, die einen kompletten Neubau der Bänder nötig machen. Es bleibt also spannend...![]()

![]()